Wskazówki dotyczące precyzyjnego projektowania i formowania części z tworzyw sztucznych

Krótki opis:

Precyzyjne projektowanie części z tworzyw sztucznych i formowanie wtryskowe powinien zaczynać się od materiałów, projektowania konstrukcji części, projektowania i przetwarzania form, wtryskarki, profesjonalnej obsługi i dobrego środowiska produkcyjnego.

Wraz z rozwojem nowoczesnego przemysłu pojawia się coraz więcej doskonałych tworzyw sztucznych. Jednocześnie produkty z tworzyw sztucznych są również szeroko stosowane w różnych gałęziach przemysłu. W szczególności stosuje się coraz dokładniejsze części plastikowe. Podzielmy się teraz wskazówkami dotyczącymi precyzyjnego projektowania i formowania części z tworzyw sztucznych.

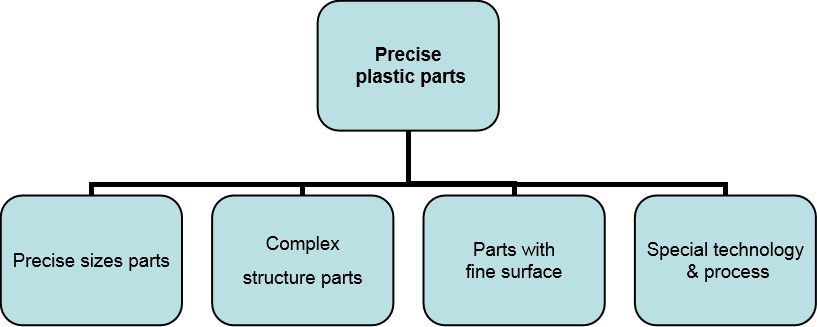

Klasyfikacja dokładności

plastikowe części :

1. Projektowanie precyzyjnych części z tworzyw sztucznych

(1) Typowe typy precyzyjnych części z tworzywa sztucznego

A. Części o dużej dokładności wymiarowej, takie jak: przekładnie silnikowe, przekładnie ślimakowe, śruby, łożyska. Te precyzyjne części są zwykle używane w precyzyjnym mechanizmie transmisji maszyn (takich jak drukarki, kamery, automatyczne odkurzacze, roboty, inteligentne urządzenia, małe UAV itp.). Wymaga precyzyjnej koordynacji, płynnego ruchu, trwałości i braku hałasu.

B. części cienkościenne:

Zwykle ścianka części z tworzywa sztucznego ma mniej niż 1,00 mm, co należy do części cienkościennych. Cienkościenne części mogą sprawić, że rozmiar produktu będzie bardzo mały. Ale plastikowe cienkościenne części trudno jest wypełnić z powodu szybkiego chłodzenia i krzepnięcia. Cienkościenne części nie wytrzymują siły matrycy i nie pękają we wnęce matrycy. Dlatego przy projektowaniu części cienkościennych należy wybierać materiały o lepszych właściwościach mechanicznych. I rozsądny projekt, taki jak jednolita grubość ścianki, części nie mogą być zbyt ścienne. Głęboka matryca, większy kąt. W przypadku niektórych ultracienkich części potrzebna jest szybka wtryskarka.

C. Części optyczne:

Części optyczne wymagają dobrej przepuszczalności / rozpraszania światła, a także dobrej stabilności wymiarowej i odporności na zużycie. Na przykład krzywizna powierzchni soczewek wklęsłych i wypukłych stosowanych w projektorach wymaga dużej dokładności i stabilności. Potrzebny jest wysokoprzezroczysty plastik, taki jak PMMA. W tym samym czasie niektóre elementy optyczne oświetlenia muszą również tworzyć drobne linie na powierzchni części, aby przyjmować światło lub nawet światło lub eliminować odblaski.

D. Powierzchnia o wysokim połysku:

Części o wysokim połysku obejmują części optyczne, a także inne części wymagające wysokiego wykończenia powierzchni (powierzchnia lustrzana). Tego rodzaju części są szeroko stosowane w produktach elektroniki użytkowej, takich jak obudowy telefonów komórkowych. Projekt tego rodzaju produktów powinien uwzględniać tworzywa sztuczne o dobrej płynności, grubości i technologii matrycy.

E. wodoodporne części plastikowe

Wiele produktów elektronicznych i elektrycznych wymaga wodoodporności, takich jak wodoodporne okulary / zegarki / elektronika wojskowa, produkty zewnętrzne i instrumenty w wilgotnym środowisku wodnym. Głównymi metodami uszczelniania są szyfrowane plomby na zewnętrznej powierzchni produktu, takie jak załączone klucze, zamknięte gniazda, rowki uszczelniające, zgrzewanie ultradźwiękowe itp.

F.IMD / IML (dekoracja w formie, etykieta w formie)

Proces ten polega na umieszczeniu folii PET we wnęce formy wtryskowej i zintegrowaniu części wtryskowych w całą technologię przetwarzania, która będzie mocno przylegać do części z tworzywa sztucznego. Cechy produktów IMD / IML: wysoka przejrzystość, stereoskopia, nigdy nie blakną; przezroczystość szyb okiennych do 92%; powierzchnia odporna na zużycie i zarysowania zapewniająca długą żywotność; wyporność kluczowych produktów podczas formowania wtryskowego, żywotność klucza może osiągnąć ponad milion razy.

Cienkościenna część z tworzywa sztucznego

Plastikowy panel IMD / IML

Precyzyjne części plastikowe

Część optyczna / przezroczysta osłona

Wodoodporna obudowa z podwójnym wtryskiem

Precyzyjna walizka na produkty elektroniczne

Porowata obudowa o złożonej strukturze

(2). Porady dotyczące precyzyjnego projektowania części z tworzyw sztucznych

A. jednolita grubość ścianki W procesie formowania wtryskowego tworzywo sztuczne znajduje się w stanie ciekłym przez bardzo krótki czas, a jednorodność grubości ścianki części ma duży wpływ na prędkość i kierunek przepływu tworzywa. Grubość części zmienia się znacznie, co spowoduje szereg wad jakościowych, takich jak niezadowolenie z wypełnienia, odkształcenie, skurcz, ślady spawów, grube i cienkie ślady naprężeń itp. Dlatego grubość ścianki precyzyjnych części z tworzywa sztucznego powinna być tak jednolita jak możliwe w projekcie. Zmiana grubości nie powinna być zbyt duża, aw zmianie należy wprowadzić nachylenie lub przejście łuku.

B. zwróć uwagę na koordynację między częściami i stwórz odpowiednie wymagania dotyczące dokładności rozmiaru. Aby zapewnić wymienność między częściami, często podajemy surowe wymagania dotyczące dokładności poszczególnych części. Ale w przypadku części z tworzyw sztucznych ma pewną elastyczność i elastyczność. Czasami, o ile projekt konstrukcji jest rozsądny, odchylenie można skorygować poprzez interakcję między częściami, tak aby standard dokładności można było odpowiednio złagodzić, aby zmniejszyć trudności produkcyjne. Stopień.

C. dobór materiałów Istnieje wiele rodzajów tworzyw sztucznych, a ich właściwości są bardzo zróżnicowane. W przypadku precyzyjnych części z tworzyw sztucznych, materiały o małym skurczu / odkształceniu / dobrej stabilności wymiarowej / dobrej odporności na warunki atmosferyczne dobierane są zgodnie z wymaganiami użytkowania. (a) ABS / PC o niskim skurczu jest używany w celu zastąpienia PP o wysokim skurczu i PVC / HDPE / LDPE o niskim skurczu. ABS + GF zastępuje ABS.PC + GF PC. (b) Wybierz PA66 + GF lub PA6 + GF zamiast POM lub PA66 i PA6.

D. w pełni rozważyć proces formowania.

(a) W przypadku skorupy, części skrzyni lub tarczy o zwykłej grubości, lepiej jest zaprojektować łuk mikropaskowy na powierzchni i wzmocnienie wewnątrz, aby uniknąć deformacji.

(b) W przypadku ultracienkich części grubość części powinna być jednolita, a części wewnętrzne nie powinny mieć głębokich żeber wzmacniających ani złożonych struktur. Zaleca się stosowanie wtryskarki wysokoobrotowej.

(c) Gorące dysze lub formy gorącokanałowe są używane do dużych części, aby przedłużyć czas napełniania i zmniejszyć naprężenia formujące i odkształcenia.

(d) w przypadku części dwuskładnikowych wykonanych z dwóch materiałów, zamiast wtrysku kleju przyjmuje się wtrysk dwukolorowy.

(e) pionowe formowanie wtryskowe jest zalecane dla części z małymi metalowymi wstawkami.

E. Ma miejsce na ulepszenia. Przy projektowaniu precyzyjnych części z tworzyw sztucznych należy ocenić ewentualne odchylenia w przyszłej produkcji.

(3) Weryfikacja projektu

Formy wtryskowe mają wysoki koszt, długi czas i wysoki koszt modyfikacji, dlatego po podstawowym zakończeniu projektowania części konieczne jest wykonanie fizycznych próbek w celu weryfikacji projektu, w celu określenia racjonalności parametrów konstrukcyjnych produktu, znalezienia problemów i poprawy z góry.

Projekt weryfikacji fizycznej jest realizowany głównie poprzez wykonanie modelu prototypowego. Istnieją dwa rodzaje wykonywania prototypów: obróbka CNC i druk 3D.

Zastosowanie fizycznej weryfikacji prototypów wymaga zwrócenia uwagi na następujące aspekty:

O: Koszty produkcji prototypów CNC są na ogół wyższe niż w przypadku druku 3D. W przypadku dużych części koszt obróbki CNC jest stosunkowo niski.

W przypadku materiałów i właściwości mechanicznych lub obróbki powierzchni i wymagań montażowych zaleca się obróbkę CNC, aby uzyskać dobrą wytrzymałość mechaniczną. W przypadku części o małych rozmiarach i małej wytrzymałości stosuje się druk 3D. Druk 3D jest szybki i jest znacznie tańszy w przypadku części o małych rozmiarach.

B. Prototypy mogą generalnie weryfikować dopasowanie zespołu między częściami, sprawdzać błędy projektowe i pominięcia oraz ułatwiać ulepszanie projektu. Jednak prototyp nie może ogólnie odzwierciedlać wymagań technologicznych formowania form, takich jak kąt pochylenia formowania / skurcz / deformacja / linia wtopienia i tak dalej

2. precyzyjne formowanie części z tworzyw sztucznych

(1) projektowanie form plastikowych (projektowanie form) Wysokiej jakości formy są kluczem do wykonywania precyzyjnych części. Należy przestrzegać następujących punktów.

A. dokładnie dobrać współczynnik skurczu tworzywa sztucznego. Rozsądne położenie części w formie.

B. materiał rdzenia formy powinien być wybrany jako materiał stalowy o dobrej stabilności / odporności na zużycie / odporności na korozję.

C. system podawania formy wykorzystuje w miarę możliwości gorący Tsui lub gorącokanałowy, tak aby części każdej części równomierności temperatury zmniejszały deformację.

D. forma musi mieć dobry system chłodzenia, aby zapewnić równomierne chłodzenie części w krótkim czasie.

E. forma musi mieć zamek boczny i inne urządzenia pozycjonujące.

F. rozsądnie ustawić pozycję wyrzutnika mechanizmu wypychacza, tak aby siła wypychania części była jednolita i nie uległa deformacji.

Ważne narzędzie do projektowania i analizy formy (Moldfow): Korzystanie z oprogramowania do symulacji formowania wtryskowego w celu naśladowania efektu procesu formowania wtryskowego przy różnych parametrach ustawień, określania wad w projekcie produktu i konstrukcji formy z wyprzedzeniem, ulepszania i optymalizacji ich główne błędy w produkcji form w największym stopniu, które mogą znacznie zapewnić jakość formy i zmniejszyć późniejsze koszty.

(2) sprawdź pleśń.

Koszt prostej formy jest znacznie niższy niż koszt formy produkcyjnej. W przypadku precyzyjnych elementów wtryskowych z tworzyw sztucznych konieczne jest wykonanie prostej formy w celu weryfikacji projektu formy przed wykonaniem formalnej formy produkcyjnej, tak aby uzyskać parametry pozwalające na udoskonalenie konstrukcji formy i zapewnienie sukcesu formy produkcyjnej.

(3) przetwarzanie formy

Wysokiej jakości formy muszą być obrabiane na następujących wysoce precyzyjnych maszynach.

A. precyzyjna obrabiarka CNC

B. lustrzana maszyna

C. powolne cięcie drutem

D. środowisko pracy o stałej temperaturze

E. niezbędny sprzęt badawczy. Ponadto przetwarzanie form musi przebiegać zgodnie z rygorystycznym procesem i opierać się na wysokiej jakości personelu.

(4) dobór wtryskarki

Sprzęt do formowania wtryskowego bardzo precyzyjnych części z tworzyw sztucznych.

A. powinien używać precyzyjnej wtryskarki o żywotności nie dłuższej niż 5 lat.

B. środowisko fabryczne jest czyste i uporządkowane.

C. dla ultracienkich części musi być maszyna do formowania wtryskowego z dużą prędkością.

D. części dwukolorowe lub wodoodporne muszą mieć wtryskarki dwukolorowe.

F. system zapewnienia jakości dźwięku

(5) opakowanie do precyzyjnych części z tworzyw sztucznych

Dobre opakowanie jest ważne, aby zapobiec zarysowaniom, odkształceniom, kurzu podczas transportu, przechowywania precyzyjnych części plastikowych.

A. elementy o wysokim połysku należy okleić folią ochronną.

B. cienkościenne części należy owinąć w specjalne kieszenie lub piankę lub oddzielić nożem do papieru, aby uniknąć bezpośredniego nacisku.

C. Części, które mają być transportowane na duże odległości, nie powinny być umieszczane luźno w kartonach. Wiele kartonów należy połączyć ze sobą za pomocą stosów i osłon.

Firma Mestech posiada maszyny i urządzenia do wykonywania precyzyjnych form z tworzyw sztucznych oraz produkcji wtryskowej. Mamy nadzieję, że będziemy świadczyć usługi w zakresie wykonywania form i produkcji precyzyjnych części z tworzyw sztucznych.