Formowanie wtryskowe żywicy ABS

Krótki opis:

Żywica ABS (akrylonitryl-butadien-styren) jest najpowszechniej stosowanym polimerem, a najczęściej stosowanym polimerem jest formowanie wtryskowe żywicy ABS.

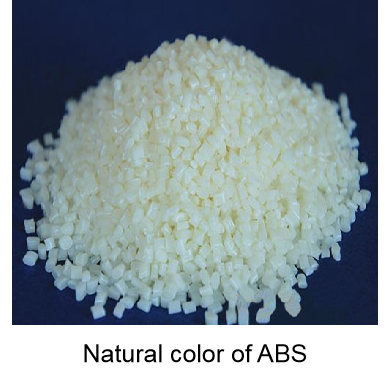

Mestech posiada bogate doświadczenie w zakresie formowania wtryskowego ABS. Nasza usługa formowania wtryskowego żywic ABS tworzy komponenty używane w różnych gałęziach przemysłu i do szerokiej gamy zastosowań. Nasz najnowocześniejszy sprzęt szybko przejmie Twoją pracę od początku do końca, zapewniając wysokiej jakości rezultaty. Najczęściej stosowanym polimerem jest plastikowa żywica ABS (akrylonitryl-butadien-styren). ABS jest dobrze znany ze swoich dobrych właściwości stabilności wymiarowej, połysku, odkształcalności i obróbki powierzchni Formowanie wtryskowe jest głównym procesem wytwarzania produktów ABS.Materialna własność fizyczna żywicy ABS: Maksymalna temperatura: 176 ° F 80 ° C Minimalna temperatura: -4 ° F -20 ° C Możliwość autoklawu: Brak temperatury topnienia: 221 ° F 105 ° C Wytrzymałość na rozciąganie: 4300 psi Twardość: R110 Odporność na promieniowanie UV: Słaby kolor: Półprzezroczysty Ciężar właściwy : 1,04  Zalety formowania wtryskowego żywicy ABS1. dobre właściwości elektryczne 2. odporność na uderzenia 3. doskonała odporność chemiczna, zwłaszcza na wiele silnych kwasów, glicerynę, zasady, wiele węglowodorów i alkoholi, sole nieorganiczne 4. łączy w sobie wytrzymałość, sztywność i twardość w jednym materiale 5. doskonała odporność na obciążenia 6. Lekkość 7.Stabilność wymiarowa obróbki i połysk powierzchni są dobre, łatwe do malowania, barwienia, można je również natryskiwać metalem, galwanizować, spawać i kleić oraz inne wtórne przetwarzanie. 8. W razie potrzeby ABS może być wykonany w różnych kolorach. Jeśli dodasz do ABS dodatek uniepalniający lub anty-ultrafioletowy, może być stosowany do produkcji elementów urządzeń zewnętrznych lub środowiska o wysokiej temperaturze.

Zalety formowania wtryskowego żywicy ABS1. dobre właściwości elektryczne 2. odporność na uderzenia 3. doskonała odporność chemiczna, zwłaszcza na wiele silnych kwasów, glicerynę, zasady, wiele węglowodorów i alkoholi, sole nieorganiczne 4. łączy w sobie wytrzymałość, sztywność i twardość w jednym materiale 5. doskonała odporność na obciążenia 6. Lekkość 7.Stabilność wymiarowa obróbki i połysk powierzchni są dobre, łatwe do malowania, barwienia, można je również natryskiwać metalem, galwanizować, spawać i kleić oraz inne wtórne przetwarzanie. 8. W razie potrzeby ABS może być wykonany w różnych kolorach. Jeśli dodasz do ABS dodatek uniepalniający lub anty-ultrafioletowy, może być stosowany do produkcji elementów urządzeń zewnętrznych lub środowiska o wysokiej temperaturze.

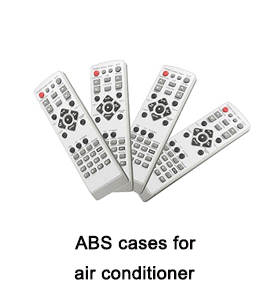

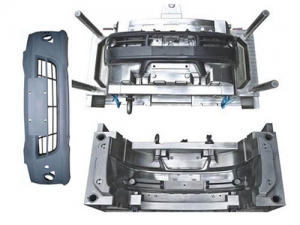

Aplikacja plastikowej żywicy ABSABS ma swój ślad w szerokim zakresie zastosowań dzięki wszechstronnej, dobrej wydajności i dobrej zdolności przetwarzania. Główne treści są następujące: 1. Przemysł samochodowy Wiele części w przemyśle motoryzacyjnym jest wykonanych z ABS lub stopów ABS. Na przykład: deska rozdzielcza samochodu, panel zewnętrzny nadwozia, panel dekoracji wnętrz, kierownica, panel izolacji akustycznej, zamek drzwi, zderzak, rura wentylacyjna i wiele innych elementów ABS jest szeroko stosowany w dekoracji wnętrz samochodów, takich jak schowek na rękawiczki i montaż różnych schowków wykonane z żaroodpornego ABS, osprzęt progowy górny i dolny, maska zbiornika na wodę wykonana z ABS i wiele innych części wykonanych z ABS jako surowca. Ilość części ABS zastosowanych w samochodzie to około 10 kg. Wśród innych pojazdów zadziwia również ilość zastosowanych części ABS. Główne części samochodu są wykonane z ABS, np. Deska rozdzielcza z PC / ABS jako szkielet, a powierzchnia jest wykonana z folii PVC / ABS / BOVC. 2. Urządzenia elektroniczne i elektryczne ABS można łatwo wtryskiwać do korpusu i precyzyjnych części o złożonym kształcie, stabilnym rozmiarze i pięknym wyglądzie. Dlatego ABS jest szeroko stosowany w sprzęcie AGD i drobnym sprzęcie, takim jak telewizory, nagrywarki, lodówki, lodówki, pralki, klimatyzatory, odkurzacze, domowe faksy, audio i VCD. ABS jest również szeroko stosowany w odkurzaczach, a części wykonane z ABS są również używane w naczyniach kuchennych. Produkty z wtrysku ABS stanowią ponad 88% wszystkich plastikowych produktów lodówek. 3. Sprzęt biurowy Ponieważ ABS ma wysoki połysk i jest łatwy w formowaniu, sprzęt i maszyny biurowe wymagają pięknego wyglądu i dobrego uchwytu, takiego jak obudowa telefonu, obudowa pamięci, komputer, faks i powielacz, części ABS są szeroko stosowane. 4. Sprzęt przemysłowy Ponieważ ABS ma dobre formowanie, korzystne jest wykonanie podwozia i obudowy sprzętu o dużych rozmiarach, małych odkształceniach i stabilnym rozmiarze. Takich jak pulpit operacyjny, stół roboczy, basen płynów, skrzynka na części itp.

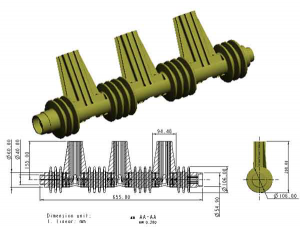

Projektowanie produktów i form

1. Grubość ścianki produktów: Grubość ścianki produktów jest związana z długością płynięcia stopu, wydajnością produkcji i wymaganiami użytkowymi. Stosunek maksymalnej długości przepływu stopionego ABS do grubości ścianki produktu wynosi około 190: 1, co zmienia się w zależności od gatunku. Dlatego grubość ścianki produktów ABS nie powinna być zbyt cienka. W przypadku produktów wymagających obróbki galwanicznej grubość ścianki powinna być nieco grubsza, aby zwiększyć przyczepność powłoki do powierzchni produktu. Z tego powodu grubość ścianki produktu powinna wynosić od 1,5 do 4,5 mm. Rozważając grubość ścianek produktów, należy również zwrócić uwagę na jednolitość grubości ścianek, niezbyt dużą różnicę. W przypadku produktów, które wymagają galwanizacji, powierzchnia powinna być płaska i nie wypukła, ponieważ części te łatwo przylegają do kurzu ze względu na efekt elektrostatyczny, co powoduje słabą twardość powłoki. Ponadto należy unikać istnienia ostrych narożników, aby zapobiec koncentracji naprężeń. Dlatego właściwe jest wymaganie przejścia łuku przy kątach skrętu, spoinach na grubość i innych częściach.

2. Nachylenie podczas rozformowywania: Nachylenie przy rozformowywaniu produktów jest bezpośrednio związane z jego kurczeniem się. Ze względu na różne gatunki, różne kształty produktów i różne warunki formowania, skurcz formowania wykazuje pewne różnice, zwykle w granicach 0,3 0,6%, czasami nawet 0,4 0,8%. Dlatego precyzja kształtowania wymiarów produktów jest wysoka. W przypadku produktów z ABS, nachylenie do rozformowywania jest rozważane w następujący sposób: część rdzenia ma 31 stopni wzdłuż kierunku rozformowywania, a część wnękowa znajduje się 1 stopień 20 'wzdłuż kierunku rozformowywania. W przypadku produktów o skomplikowanym kształcie lub z literami i wzorami należy odpowiednio zwiększyć nachylenie do rozformowywania.

3. wymagania dotyczące wyrzucania: ponieważ pozorne wykończenie produktu ma większy wpływ na wydajność galwanizacji, pojawienie się wszelkich drobnych blizn będzie oczywiste po galwanizacji, więc oprócz wymogu, aby w zagłębieniu matrycy nie było żadnych blizn, efektywny obszar wyrzutu powinien być duży, synchronizacja użycia wielu eżektorów w procesie wyrzutu powinna być dobra, a siła wyrzutu równomierna.

4. Spaliny: Aby zapobiec złym spalinach podczas procesu napełniania, spalić stopiony materiał i widoczne linie szwów, wymagane jest otwarcie otworu wentylacyjnego lub otworu wentylacyjnego o głębokości mniejszej niż 0,04 mm, aby ułatwić odprowadzanie gazu z stopić cal. 5. Prowadnica i brama: aby stopiony ABS wypełnił jak najszybciej wszystkie części wnęki, średnica prowadnicy nie powinna być mniejsza niż 5 mm, grubość przewężki powinna być większa niż 30% grubości produktu, a długość prostej części (odnoszącej się do części, która wejdzie do wnęki) powinna wynosić około 1 mm. Położenie bramy należy określić zgodnie z wymaganiami produktu i kierunkiem przepływu materiału. Rampa nie może istnieć na powierzchni powłoki dla produktów, które wymagają galwanizacji.

Obróbka powierzchni i dekoracjaABS jest łatwy do malowania i kolorowania. Można go również natryskiwać metalem i galwanizacją. Dlatego części ABS są często dekorowane i zabezpieczane poprzez barwienie form wtryskowych i natryskiwanie, drukowanie jedwabiu, galwanizację i tłoczenie na gorąco na powierzchni elementów formowanych. 1. ABS ma dobre właściwości wtrysku i może uzyskać różne stopnie ziarna, mgły, gładką i lustrzaną powierzchnię przez matrycę. 2. ABS ma dobre powinowactwo do farby i łatwo jest uzyskać różne kolory powierzchni przez natryskiwanie powierzchni. I sitodruk różnych znaków i wzorów. 3. ABS ma dobre właściwości elektrochemiczne platerowania i jest jedynym tworzywem sztucznym, które może łatwo uzyskać metalową powierzchnię przez powlekanie bezprądowe. Metody powlekania bezprądowego obejmują bezprądowe powlekanie miedzią, niklowanie bezprądowe, srebrzenie bezprądowe i chromowanie bezprądowe.