Projektowanie form

Krótki opis:

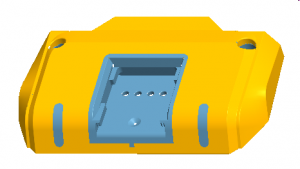

Projektowanie form polega na tym, że inżynierowie wykorzystują profesjonalną wiedzę i doświadczenie do opracowania formy do masowej produkcji określonych części i narysowania procesu budowy formy za pomocą oprogramowania komputerowego i rysunkowego.

Produkcja formy (formy) rozpoczyna się od projektu formy. Projektowanie form jest bardzo ważne przy produkcji form, ponieważ forma jest wykonana ściśle według rysunków zaprojektowanych przez inżynierów. Jakość projektu formy decyduje o koszcie i powodzeniu formy. ma to również duże znaczenie dla jakości i wydajności produkcji wtryskowej.

1.Misja projektu formy

Na tym etapie praca polega na określeniu wymiarów, specyfikacji, materiałów i rozmieszczenia elementów wewnętrznych i podsystemów formy. Projekt formy musi uwzględniać odpowiedni zakres, rodzaj procesu, materiał formy, system jakości, główny sprzęt przetwórczy, przedmiot działania, materiał, wydajność przetwarzania, tryb instalacji formy i inne czynniki

Na tym etapie wykonywany jest precyzyjny projekt każdej części formy. Przejrzyj i zmodyfikuj formę, aż będzie można ją wprowadzić do normalnej produkcji wtryskowej.

2. Schemat projektowania formy

Forma nazywana jest „królem narzędzi”, co oznacza, że odznacza się wysoką wydajnością w zakresie formowania wtryskowego oraz dokładnością wykonania, która jest odpowiednia dla wymagań współczesnej produkcji masowej. Dlatego jest szeroko stosowany w nowoczesnej produkcji. Struktura form jest zwykle precyzyjna i złożona, podobnie jak maszyna bez zasilania. Forma ma złożony mechanizm i wymagania dotyczące precyzji, a cena jest wysoka. Rozmiar, dokładność i struktura produktów są zróżnicowane i istnieje wiele rodzajów materiałów. Forma wtryskowa pracująca w środowisku o wysokiej temperaturze wymaga dużej stabilności i żywotności. Projektowanie formy powinno przebiegać zgodnie z poniższym schematem:

1. Przejrzyj projekt produktu: aby sprawdzić, czy projekt produktu ma oczywisty problem z wytwarzaniem form. Takich jak: kontrola ciągu, kontrola podcięcia, kontrola cienkich ścian i kontrola przepływu formy

2. Projekt układu: obejmuje wybór bazy formy, wybór materiału wstawki. wybór pozycji przewężki, projekt linii podziału ...... Na tym etapie praca polega na określeniu wymiarów, specyfikacji, materiałów i układu wewnętrznych części i podsystemów formy

3. Projekt szczegółowy: Obejmuje projekt mechanizmu, projekt suwaka, projekt fajnego systemu… Na tym etapie całkowicie zaprojektuj każdą część

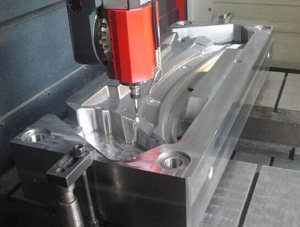

4. Wyjście projektu 3D do programowania CNC, dokumentów produkcyjnych

5. Dalsze oprzyrządowanie formy, wykonanie próbnych strzałów, oszacowanie i zmodyfikowanie formy, aż będzie można ją wprowadzić do normalnej produkcji wtryskowej.

3 Rodzaje pleśni

Powszechna klasyfikacja pleśni to

1 Forma sprzętowa obejmuje: matrycę tłoczącą (taką jak matryca do wykrawania, matryca do gięcia, matryca do rysowania, matryca do obracania, matryca skurczowa, matryca odciążająca, matryca wybrzuszająca, matryca kształtująca itp.), Matryca do kucia (taka jak matryca do kucia, matryca do spęczania, itp.), matryca do wytłaczania, matryca do wytłaczania, matryca do odlewania ciśnieniowego, matryca do kucia itp.;

2 Forma niemetalowa jest podzielona na formę plastikową i nieorganiczną formę niemetalową. Nasza firma produkuje głównie formy wtryskowe, formy do odlewów metalowych i formy do tłoczenia

4.Doświadczeni inżynierowie i skuteczne narzędzia programowe

--- Projektanci form, oprócz umiejętności korzystania z oprogramowania do projektowania części form, muszą również dobrze rozumieć projekt produktu, charakterystykę materiału, stal formierską, proces formowania wtryskowego. Projektanci form firmy Mestech, na ogół mają ponad 5-letnie doświadczenie w projektowaniu form, mogą korzystać z MOLDFLOW i innego oprogramowania oraz własnego doświadczenia w celu analizy i optymalizacji projektu dla klientów po rozsądnych kosztach w celu zaprojektowania udanej formy. Forma to wydrążona jednostka, do której wlewa się stopiony materiał w celu uformowania odlewu. Projektowanie form to analiza, projektowanie i udoskonalanie form do produkcji przemysłowej. Formy muszą być w stanie uformować część stałą ze stopionego materiału, schłodzić część, aby mogła się zestalić, i wyrzucić część z formy. Lista sposobów, w jakie pleśń może nie osiągnąć tych celów, jest długa i barwna. Nic dziwnego, że projekt formy ma krytyczny wpływ na opłacalność i jakość formowanych części, a tym samym na Państwa produkt. Zła pleśń może wywołać uczucie zatonięcia na wiele sposobów.

--- Oprogramowanie do projektowania form: narzędziem dla inżynierów do projektowania form jest oprogramowanie komputerowe i projektowe. Różne kraje i regiony na świecie używają różnych programów do projektowania form. Obecnie do projektowania form wykorzystywane jest następujące oprogramowanie:

1. Unigraphics (UG) to najbardziej zaawansowane oprogramowanie CAD / CAE / CAM high-end dla przemysłu wytwórczego na świecie. Oprogramowanie UG jest używane przez wielu wiodących światowych producentów w różnych dziedzinach, takich jak projektowanie przemysłowe, szczegółowe projektowanie mechaniczne i produkcja maszynowa

2. Pro / E to najpopularniejszy system 3D CAD / CAM na świecie. Szeroko stosowany w elektronice, maszynach, formach, wzornictwie przemysłowym i przemyśle zabawkarskim. Integruje projektowanie części, montaż produktu, rozwój form i przetwarzanie numeryczne.

3. Najbardziej charakterystyczną cechą CATII jest potężna funkcja powierzchni, której nie można porównać z żadnym oprogramowaniem CAD 3D. Obecnie CATIA jest używana przez prawie wszystkie linie lotnicze. Oprogramowanie obejmuje wszystkie aspekty projektowania produktu: CAD, CAE i cam. Oprogramowanie „Tool Design Extension” umożliwia łatwe tworzenie najbardziej złożonych form i odlewów z jednym i wieloma gniazdami. Oceń problemy z pochyleniem formy, podcięciem i grubością, a następnie automatycznie utwórz powierzchnię podziału i geometrię podziału w środowisku sterowanym procesem, które jest proste - nawet dla okazjonalnego użytkownika - który musi szybko tworzyć złożone narzędzia. Oprogramowanie „Expert Moldbase Extension” zapewnia znajome środowisko 2D do projektowania bazy formy - i uzyskuje wszystkie zalety 3D! Graficzny interfejs użytkownika oparty na procesach 2D oferuje katalog standardowych i niestandardowych komponentów oraz automatycznie aktualizuje model podczas opracowywania bazy formy, udostępniając katalog standardowych i niestandardowych komponentów. Uzyskane modele 3D są następnie wykorzystywane do sprawdzania kolizji podczas otwierania formy, a także do automatycznego generowania wyników, takich jak szczegółowe rysunki i zestawienia komponentów.

5.Analiza i weryfikacja podczas projektowania formy

1. Analiza trybu awarii na częściach produktu DFMEA (analiza trybu awarii) jest bardzo ważna przed zaprojektowaniem formy. Przed rozpoczęciem projektowania formy, DFMEA przeprowadza szczegółową analizę dla klientów, a klientom dostarcza się raporty i sugestie dotyczące optymalizacji projektu produktu. W przypadku niektórych niepewnych czynników zasugerujemy klientom wykonanie fizycznych modeli w celu weryfikacji.

2. Oprogramowanie do analizy projektu formy Struktura pozostałych części produktu jest bardzo zróżnicowana. Kiedy inżynierowie projektują formę, muszą używać oprogramowania analitycznego do symulacji i analizy komputera, aby uniknąć błędu projektowego wchodzącego na etap produkcji formy i powodującego poważne straty. Zarówno „Unigraphics”, jak i „Pro / E” mają pewne funkcje analizy pleśni. Ponadto istnieje osobne profesjonalne oprogramowanie do analizy form „Moldflow”. A) .Narzędzie programowe do symulacji "Moldflow" to profesjonalne narzędzie do symulacji formowania wtryskowego, które może pomóc w weryfikacji i optymalizacji części z tworzyw sztucznych, form wtryskowych i procesu wtrysku. Oprogramowanie może dostarczyć wskazówek projektantom, konstruktorom form i inżynierów, a także pokazać, jak grubość ścianki, położenie przewężki, zmiany materiału i geometrii wpływają na produktywność poprzez ustawienia symulacji i wyjaśnienie wyników. Od części cienkościennych po grubościenne części pełne, obsługa geometrii Moldflow może pomóc użytkownikom w przetestowaniu założeń przed podjęciem ostatecznych decyzji projektowych. B) Oprogramowanie symulacyjne MAGMAsoft może symulować i analizować wypełnienie formy, krzepnięcie, chłodzenie, obróbkę cieplną, naprężenia i odkształcenia w procesie odlewania. Technologia symulacyjna oprogramowania sprawia, że złożony proces odlewania staje się cyfrowy i wizualizowany, co jest łatwiejsze do zaobserwowania i zrozumienia przez ludzi odlewni oraz coraz bardziej akceptowane przez ludzi odlewni.

6. Kontynuacja procesu:

Kontynuacja procesu produkcyjnego ma na celu zapewnienie, że obróbka formy jest zgodna z normami, aby uniknąć odstępstw od gwarancji. Każda forma to zupełnie nowy produkt dla projektantów i producentów. Konieczne jest wyszukanie usterek produkcyjnych oraz ich naprawa i korygowanie na czas.

Inżynierowie powinni zastosować zdobyte doświadczenie i metody do późniejszego projektowania i produkcji formy.

Jako profesjonalny producent zajmujący się produkcją form wtryskowych i produkcją wtryskową od prawie 20 lat, mamy doskonały zespół inżynierów i bogate doświadczenie w produkcji i formowaniu wtryskowym. Możemy wykonać wysokiej jakości formy i produkty dla naszych klientów oraz zapewnić przemyślaną obsługę.